En la fabricación moderna, prensas termoplásticas se han convertido en herramientas centrales indispensables en diversos campos industriales. Con el desarrollo de la ciencia de los materiales y la optimización continua de la tecnología de procesamiento, la gama de aplicaciones de los termoplásticos se expande constantemente, desde automóviles y aeroespacial hasta la fabricación de productos electrónicos y de consumo, su influencia es cada vez más significativa.

Content

- 1 Principio de funcionamiento del equipo de moldeo termoplástico

- 2 Análisis de la estructura del equipo y de los componentes centrales

- 3 Optimización de procesos y adaptabilidad de materiales

- 4 Áreas de aplicación de equipos de moldeo termoplásticos

- 5 Preguntas frecuentes (Preguntas frecuentes)

- 5.1 P: ¿Cuál es la diferencia entre los equipos de moldeo de termoplásticos y las máquinas de moldeo por inyección tradicionales?

- 5.2 P: ¿Cómo garantiza el equipo la precisión del producto durante la producción?

- 5.3 P: ¿Los diferentes materiales requieren diferentes parámetros de equipo?

- 5.4 P: ¿Cuáles son las tendencias de desarrollo futuras para los equipos de moldeo de termoplásticos?

Principio de funcionamiento del equipo de moldeo termoplástico

El núcleo del equipo de moldeo de termoplásticos radica en calentar materiales plásticos a altas temperaturas hasta alcanzar un estado plástico y luego darle forma al producto final mediante procesos de presión o formación de moldes. Este proceso implica tres etapas clave: conducción de calor, flujo de material y enfriamiento y solidificación. El equipo controla con precisión la temperatura y la presión para garantizar que el termoplástico se caliente uniformemente en poco tiempo, manteniendo al mismo tiempo la suavidad y uniformidad de la superficie interna del molde, asegurando así la precisión y la calidad de la superficie del producto.

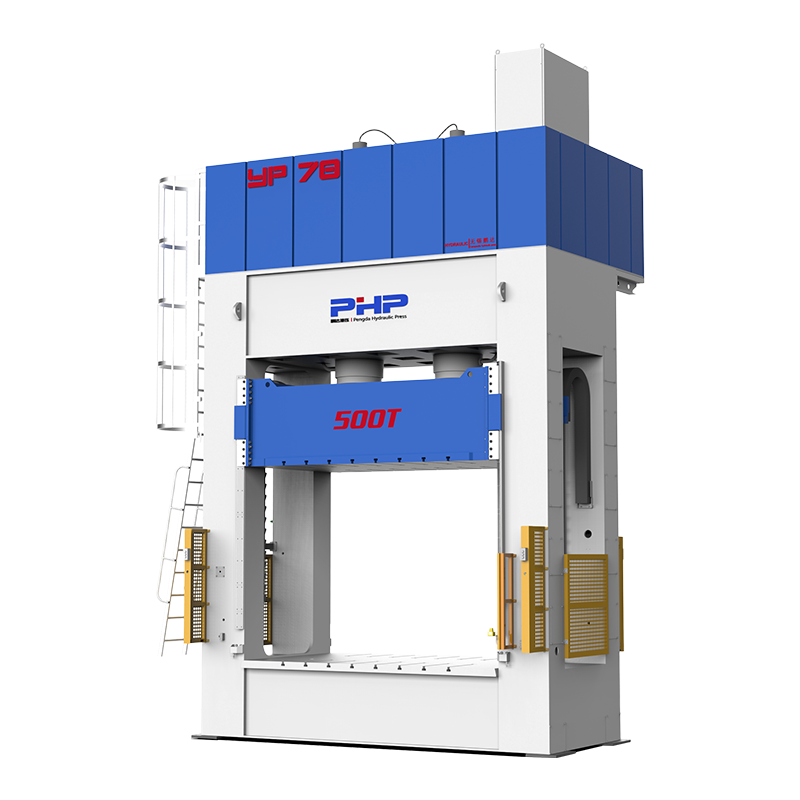

En términos de implementación del proceso, los equipos de moldeo de termoplásticos suelen estar equipados con placas calefactoras y sistemas de presión de alta precisión. Las placas calefactoras pueden ajustar el gradiente de temperatura según las características del material, lo que garantiza que las moléculas de plástico experimenten un flujo y una reorganización controlables durante el calentamiento. El sistema de presión aplica una fuerza mecánica uniforme para garantizar que el material se ajuste completamente al contorno del molde, logrando el moldeado de geometrías complejas. El proceso de enfriamiento es igualmente crucial: un enfriamiento rápido para fijar la forma del material y evitar la deformación o la concentración de tensiones causadas por la expansión y contracción térmica.

Análisis de la estructura del equipo y de los componentes centrales

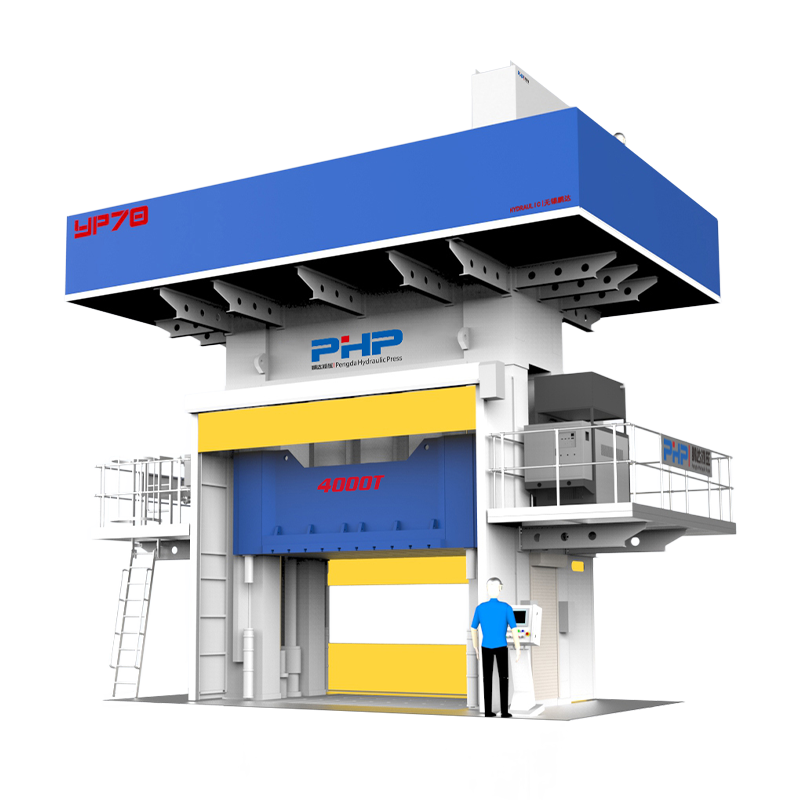

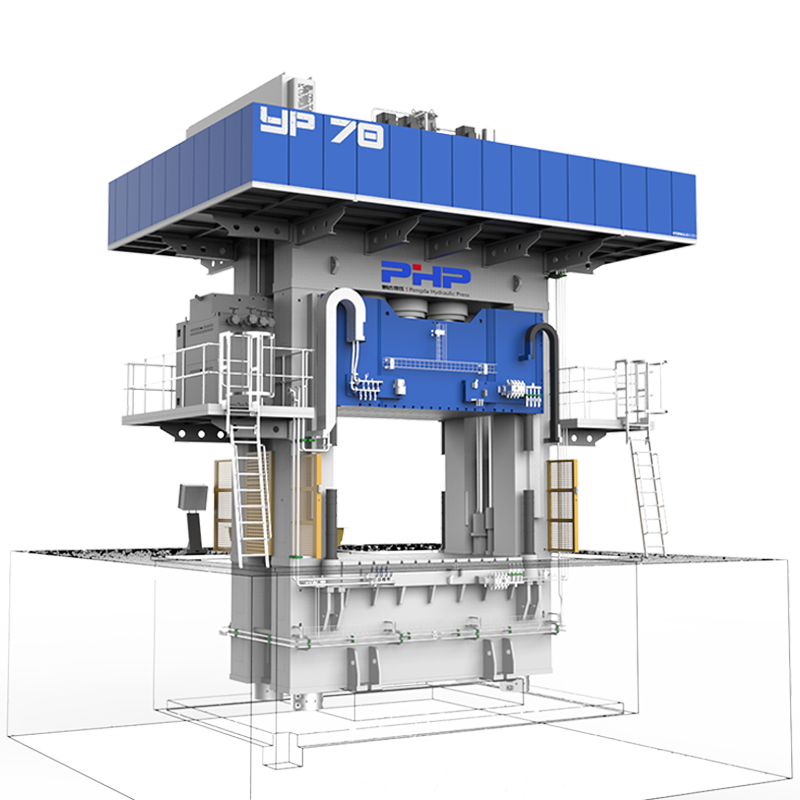

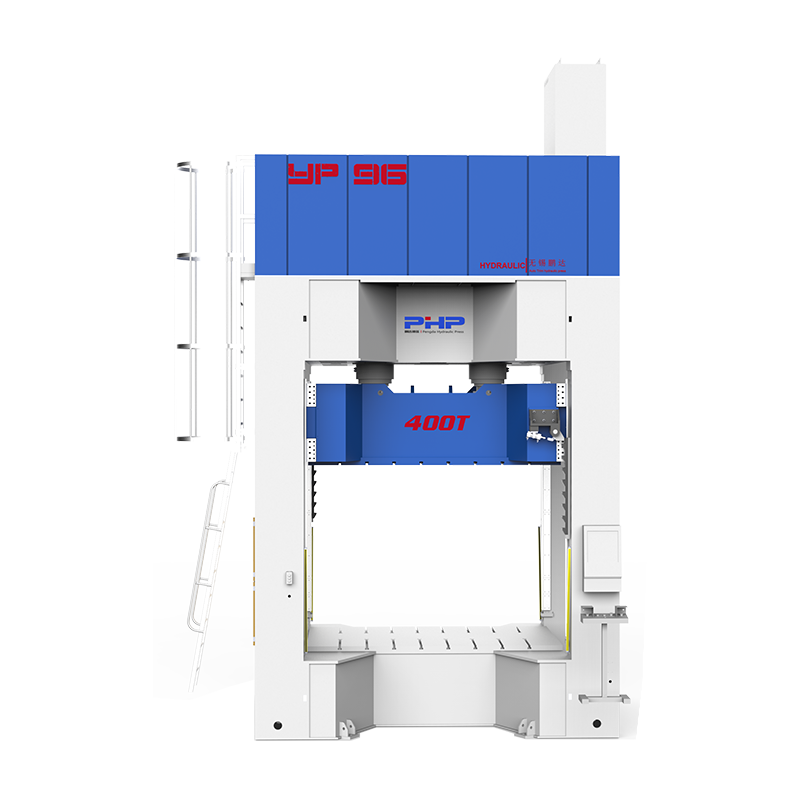

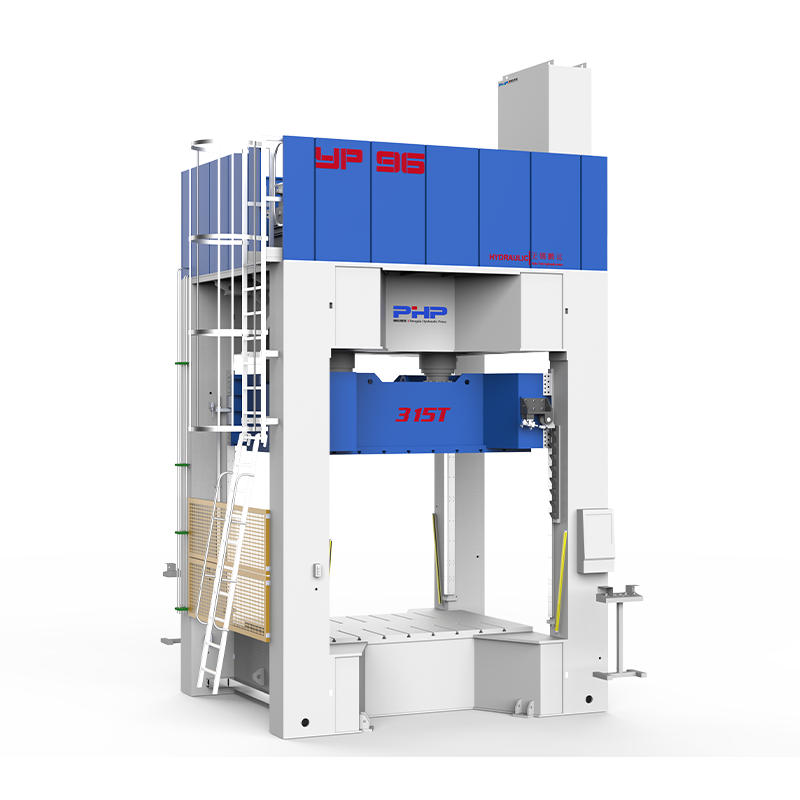

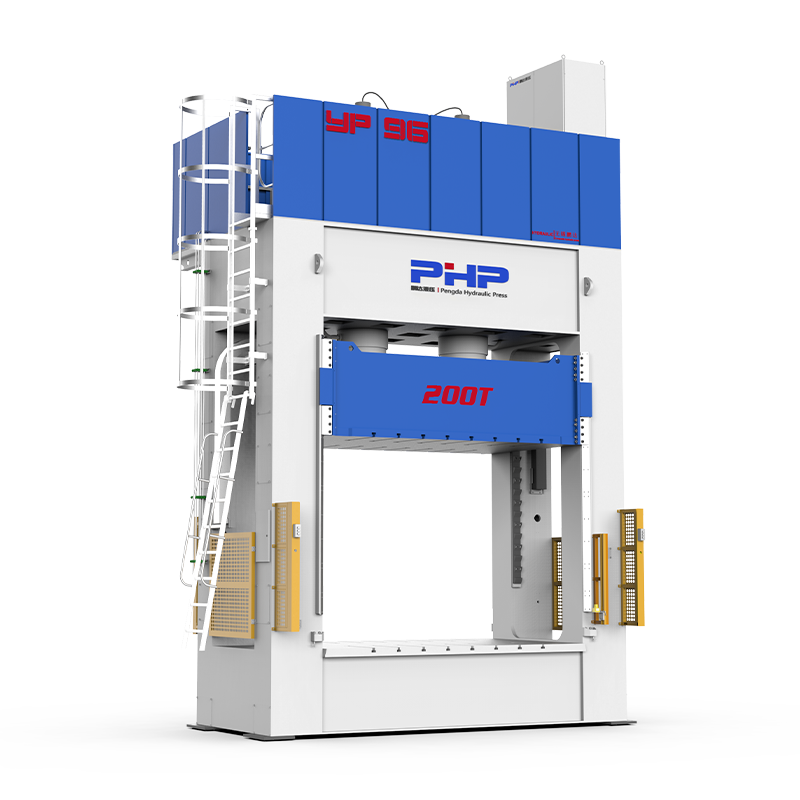

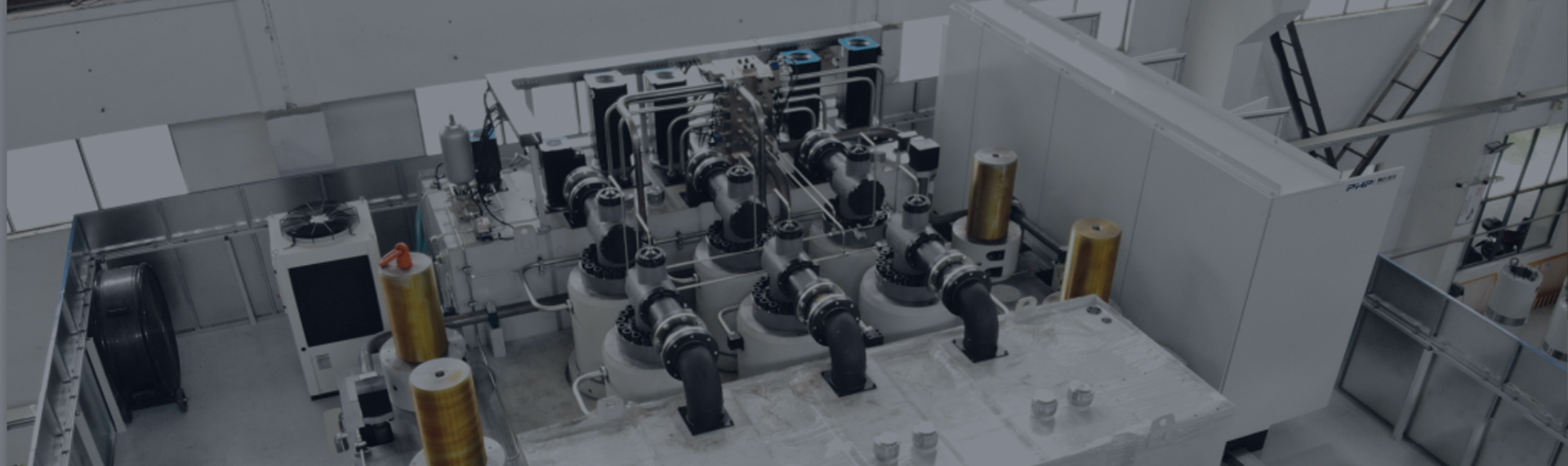

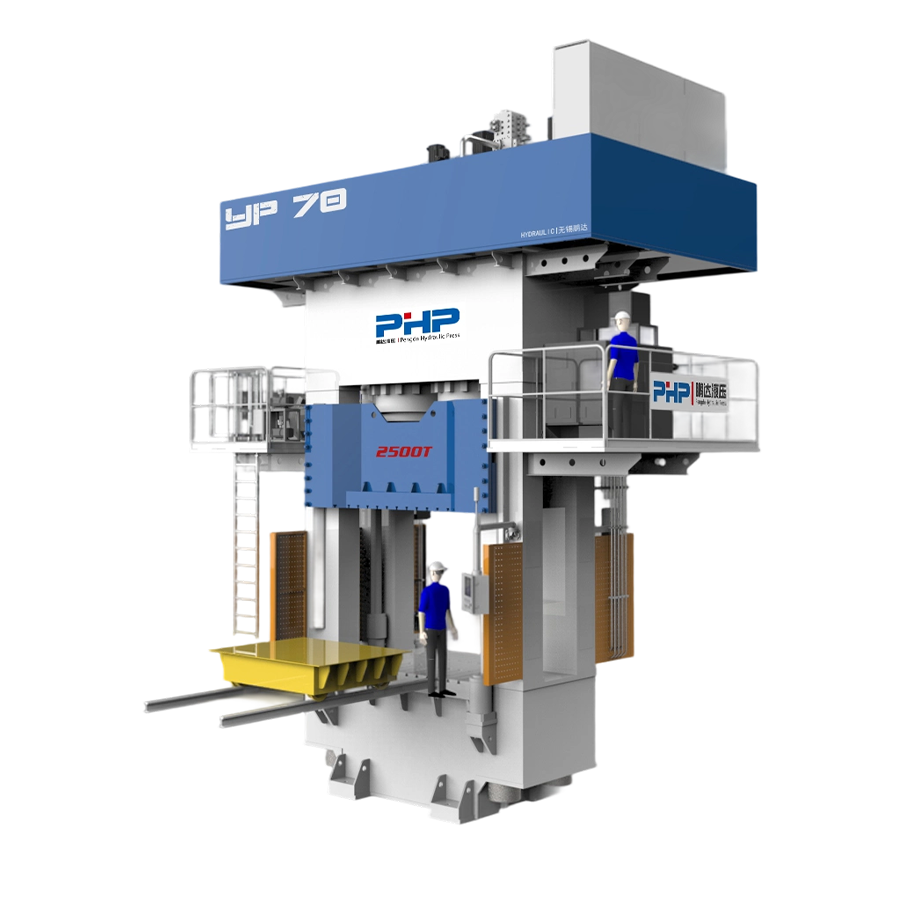

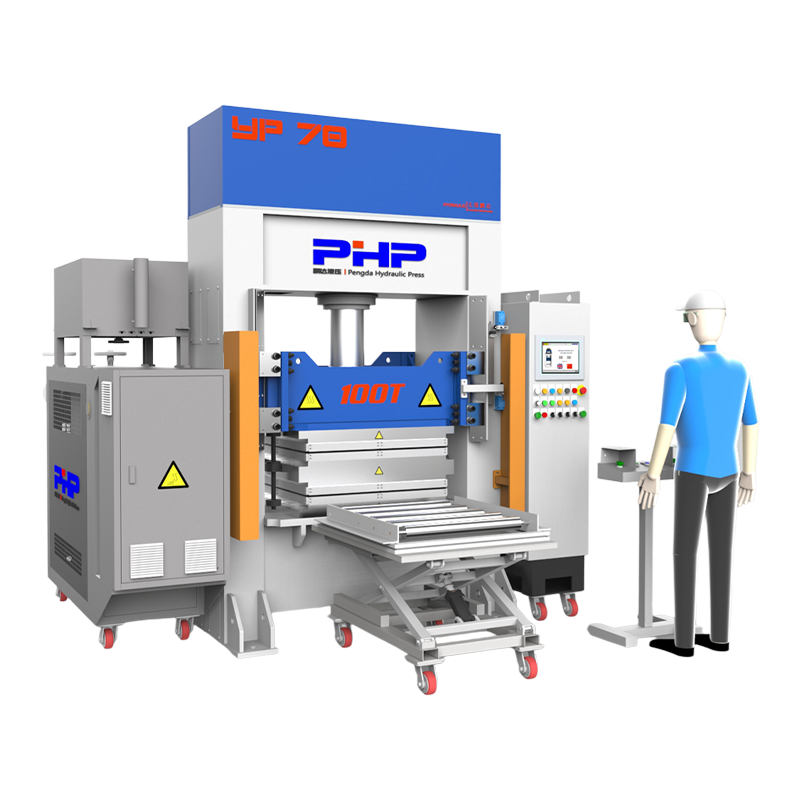

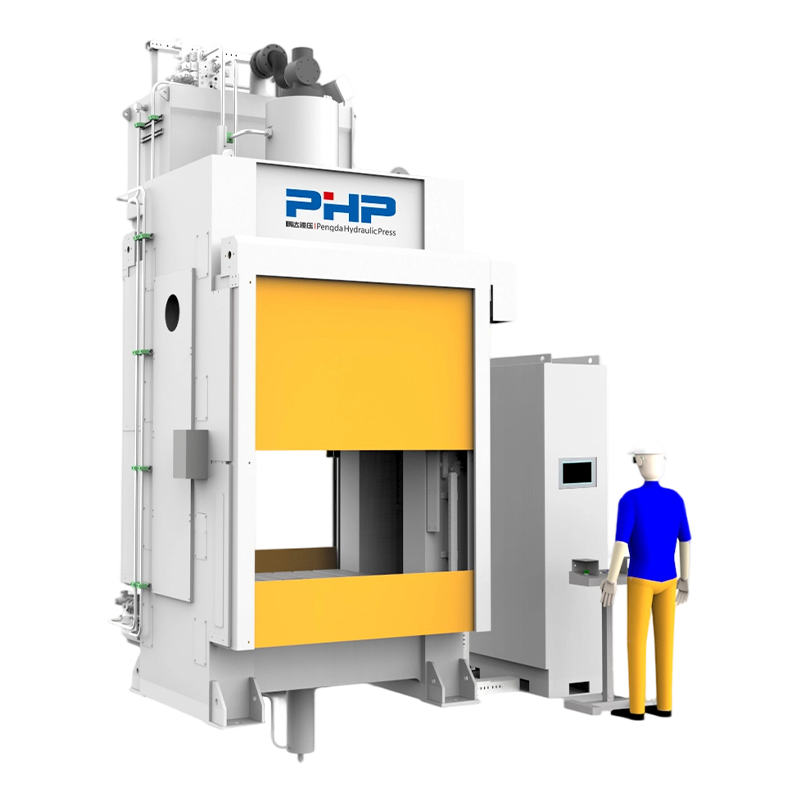

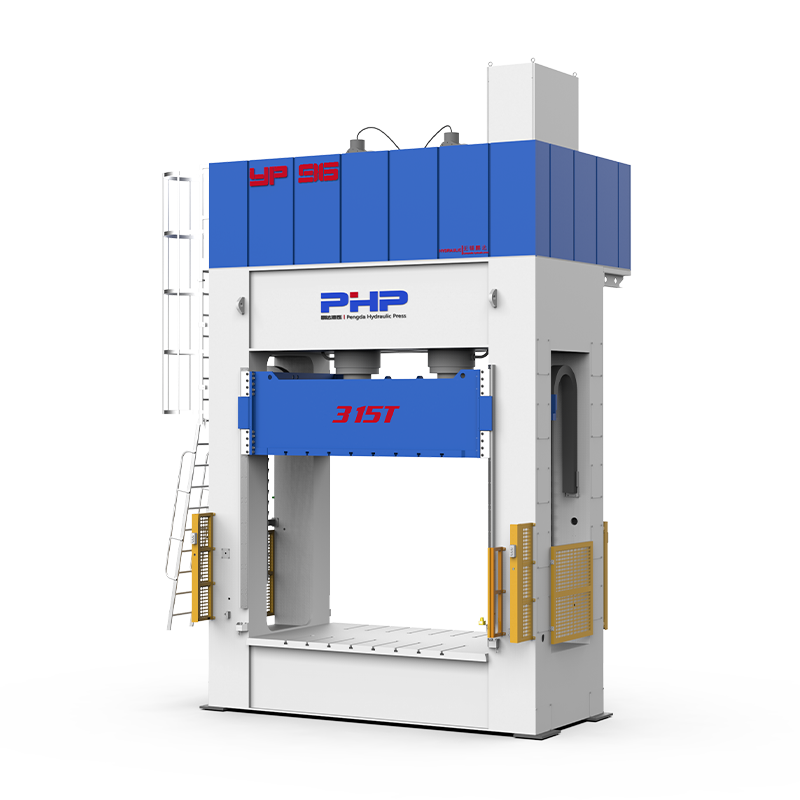

Los equipos de moldeo de termoplásticos enfatizan un alto grado de integración entre la estructura mecánica y la gestión térmica. Sus componentes principales incluyen un sistema de calefacción, un sistema de presión, un dispositivo de fijación del molde y un sistema de control. El sistema de calefacción no sólo necesita proporcionar calor uniforme sino que también requiere capacidades de respuesta rápida para adaptarse a piezas de trabajo de diferentes materiales y espesores. El sistema de presión incluye dispositivos de accionamiento hidráulico, mecánico o neumático, cuya función es asegurar una distribución uniforme del material y una estrecha adhesión a la superficie del molde durante el proceso de moldeo.

El sistema de control es el núcleo inteligente de los modernos equipos de moldeo de termoplásticos. Mediante el monitoreo en tiempo real y el ajuste automático de parámetros como temperatura, presión y tiempo, el equipo puede lograr alta precisión y estabilidad en la producción de lotes múltiples. Al mismo tiempo, los algoritmos de control avanzados pueden optimizar dinámicamente el proceso de moldeo en función de las propiedades físicas del material, mejorando significativamente la consistencia y el rendimiento del producto.

Optimización de procesos y adaptabilidad de materiales

El funcionamiento eficiente de los equipos de moldeo de termoplásticos depende de la optimización del proceso y la combinación de materiales. Los diferentes tipos de termoplásticos, como el polipropileno, el policarbonato y la poliamida, tienen diferentes puntos de fusión, fluidez y sensibilidad al calor. El equipo requiere un ajuste fino de los perfiles de temperatura, los métodos de presurización y las velocidades de enfriamiento en función de las características del material. Mediante una optimización adecuada del proceso, no solo se puede mejorar la eficiencia de la producción, sino que también se puede ampliar la vida útil del equipo y reducir el consumo de energía.

Los equipos modernos de moldeo de termoplásticos enfatizan cada vez más el control inteligente. A través de sensores y sistemas de adquisición de datos, el equipo puede monitorear la distribución de temperatura, los cambios de presión y los estados del flujo de material en tiempo real durante el proceso de moldeo. En combinación con análisis de big data y algoritmos de aprendizaje automático, las empresas pueden establecer bases de datos de rendimiento de materiales y modelos de procesos para lograr un control consistente y una mejora de procesos en la producción en masa.

Áreas de aplicación de equipos de moldeo termoplásticos

Los equipos de moldeo de termoplásticos se utilizan en casi todos los campos de fabricación que requieren piezas de plástico de alta precisión. En la industria automotriz, el equipo puede producir carcasas y componentes internos livianos y de alta resistencia. En la fabricación de productos electrónicos y de bienes de consumo, permite el moldeado de precisión de estructuras complejas, garantizando un equilibrio entre estética y funcionalidad. En los campos aeroespacial y de dispositivos médicos, los equipos de moldeo de termoplásticos, con su alta precisión y controlabilidad, se han convertido en la opción preferida para fabricar componentes de alto rendimiento.

Con el avance del desarrollo sostenible y los conceptos de fabricación ecológica, el rendimiento de este equipo en conservación de energía, reducción de emisiones y reciclaje de materiales está recibiendo cada vez más atención. Mediante un control preciso de la temperatura y la gestión de la presión, los equipos de moldeo de termoplásticos no solo pueden reducir la generación de desechos sino también lograr una reutilización eficiente de algunos materiales reciclados.

Preguntas frecuentes (Preguntas frecuentes)

P: ¿Cuál es la diferencia entre los equipos de moldeo de termoplásticos y las máquinas de moldeo por inyección tradicionales?

R: El equipo de moldeo de termoplásticos enfatiza el moldeo de láminas o placas de plástico a alta temperatura y presión, adecuado para piezas de gran superficie o de alta resistencia, mientras que las máquinas de moldeo por inyección tradicionales se utilizan principalmente para inyectar plástico fundido en moldes, adecuados para la producción en masa de piezas pequeñas.

P: ¿Cómo garantiza el equipo la precisión del producto durante la producción?

R: A través de un sistema de control de temperatura de alta precisión, aplicación de presión uniforme y monitoreo y control en tiempo real, el equipo garantiza un flujo y enfriamiento uniforme del material, mejorando así la estabilidad dimensional del producto y la calidad de la superficie.

P: ¿Los diferentes materiales requieren diferentes parámetros de equipo?

R: Sí, los diferentes termoplásticos tienen diferentes puntos de fusión, fluidez y sensibilidad al calor. Por lo tanto, el equipo debe ajustarse a diferentes materiales, incluidos perfiles de temperatura, distribución de presión y velocidades de enfriamiento.

P: ¿Cuáles son las tendencias de desarrollo futuras para los equipos de moldeo de termoplásticos?

R: El control inteligente, el ahorro de energía, el moldeado multifuncional y las capacidades de procesamiento de materiales de alto rendimiento son las tendencias centrales para el desarrollo futuro de equipos.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский