En la fabricación moderna, moldeo por compresión , como tecnología madura de procesamiento de plástico, se ha utilizado ampliamente en la producción de diversos productos. Ya sea en electrodomésticos, automóviles, equipos electrónicos o bienes de consumo diario, las ventajas técnicas y las características únicas del moldeo por compresión lo han convertido en una parte indispensable de la industria de procesamiento de plástico.

Content

- 1 Principios básicos del moldeo por compresión

- 2 Características del proceso de moldeo por compresión

- 3 Aplicaciones del moldeo por compresión

- 4 Preguntas frecuentes (FAQ)

- 4.1 1. ¿Cuáles son las principales ventajas del moldeo por compresión?

- 4.2 2. ¿Por qué se utiliza comúnmente el moldeo por compresión para caucho y plásticos termoendurecibles?

- 4.3 3. ¿Cuáles son las diferencias entre el moldeo por compresión y el moldeo por inyección?

- 4.4 4. ¿Cuáles son las limitaciones del moldeo por compresión?

Principios básicos del moldeo por compresión

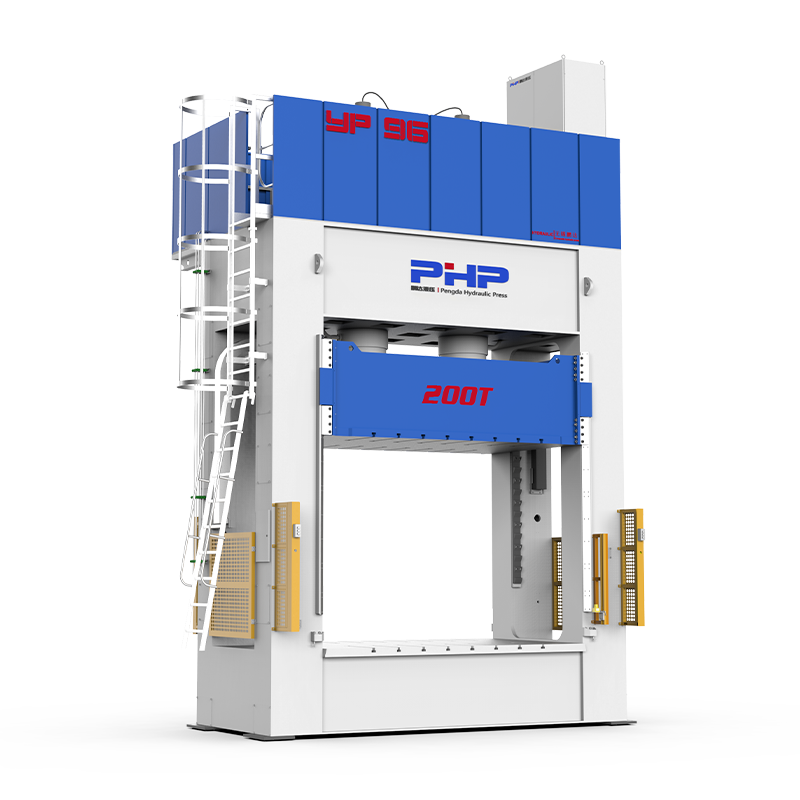

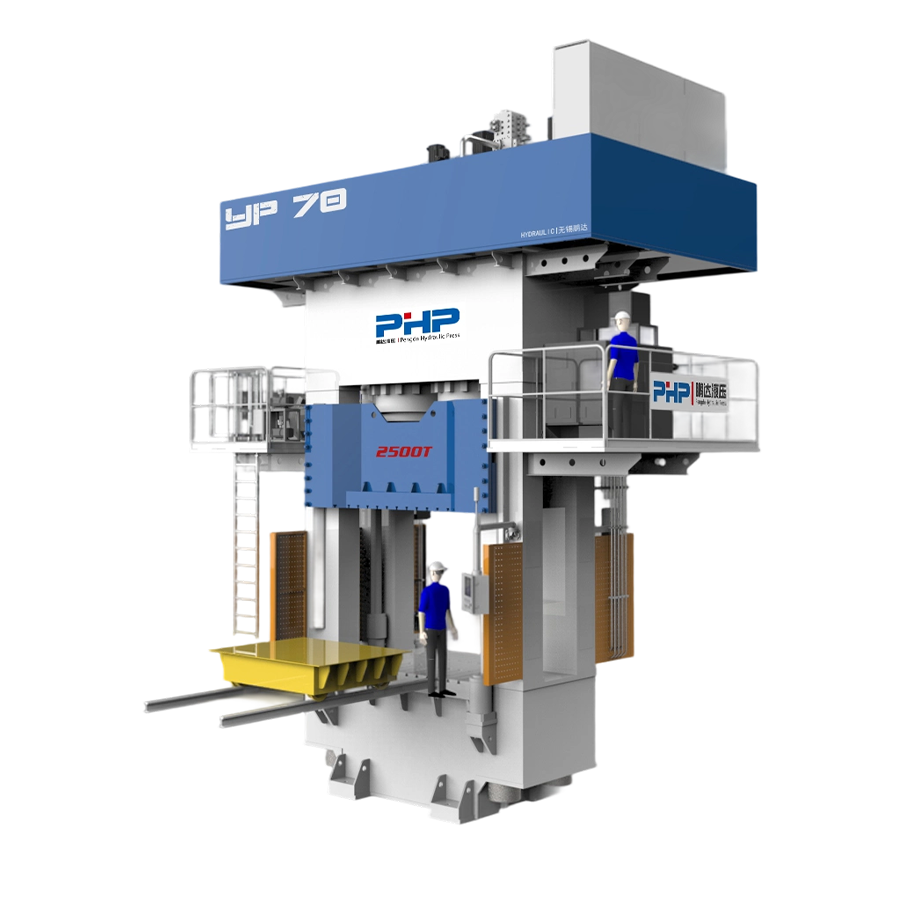

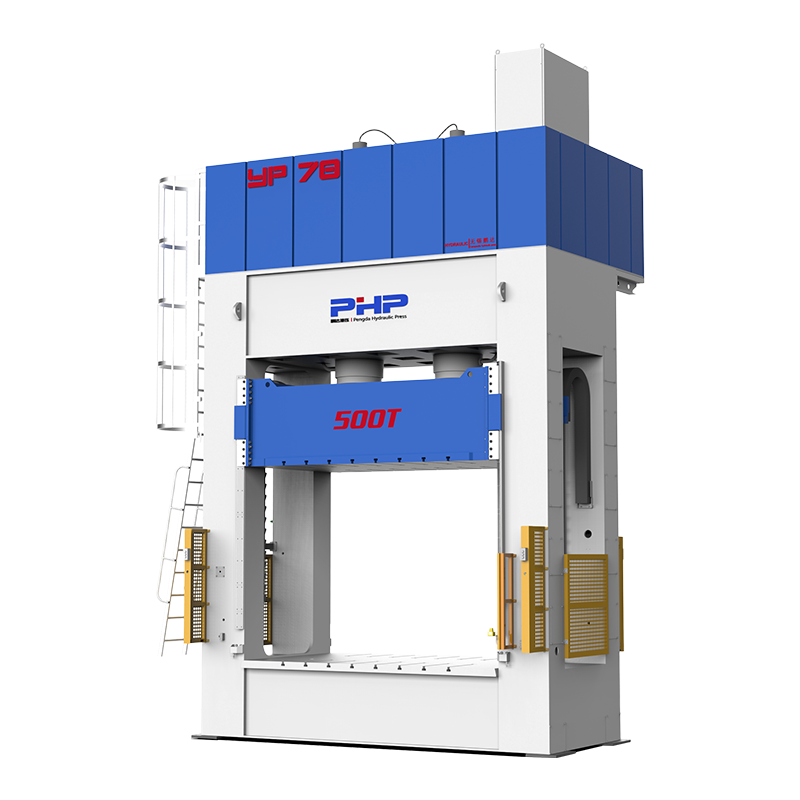

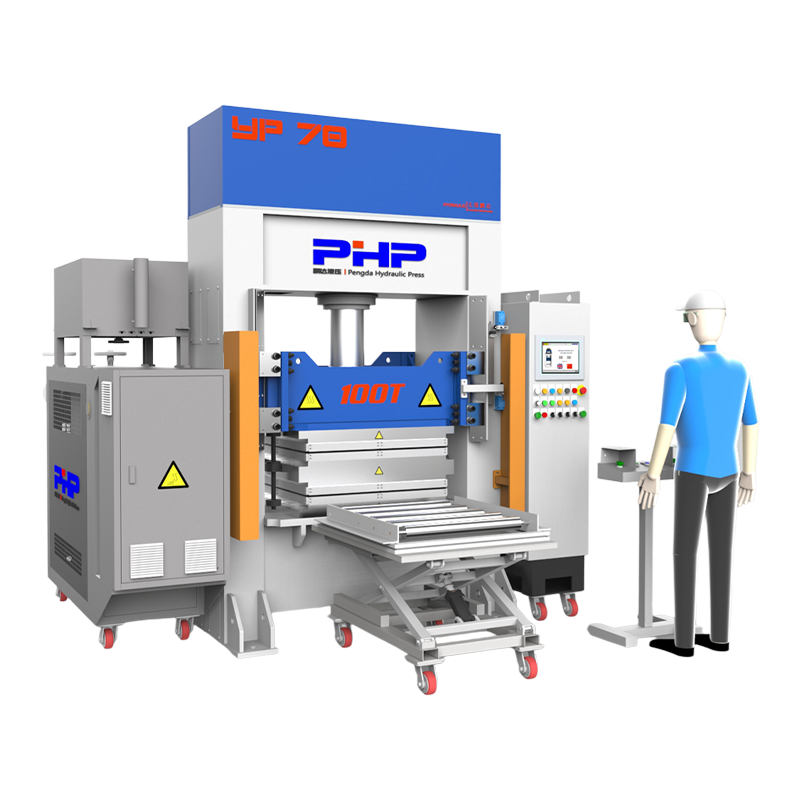

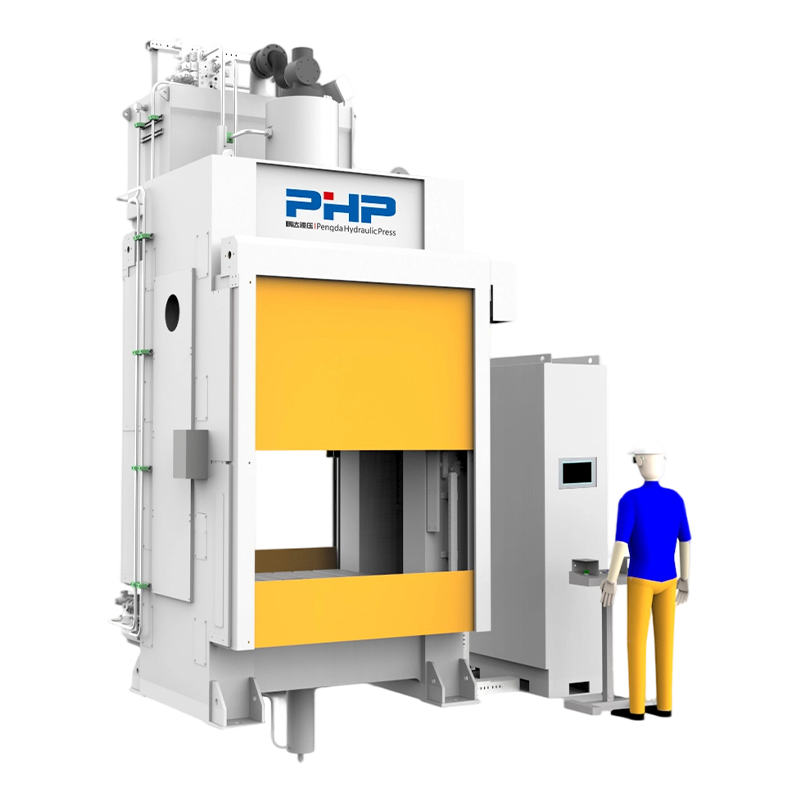

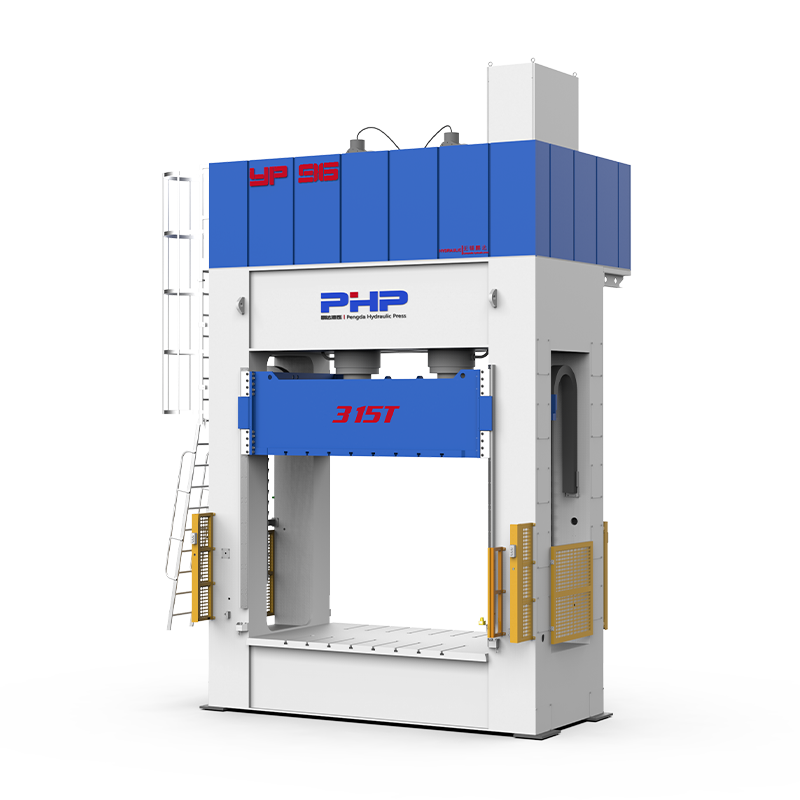

El moldeo por compresión es una tecnología de procesamiento que utiliza alta temperatura y alta presión para presionar materiales plásticos (generalmente resinas termoendurecibles o caucho) en un molde, donde se calientan y presurizan para solidificarse y adoptar la forma deseada. El núcleo de este proceso es completar la transición del flujo a la solidificación en un tiempo relativamente corto mediante presión externa y calor. En comparación con otros métodos de moldeo, una de las mayores ventajas del moldeo por compresión es su capacidad para utilizar plenamente la fluidez del material, asegurando una reproducción perfecta de los detalles del molde.

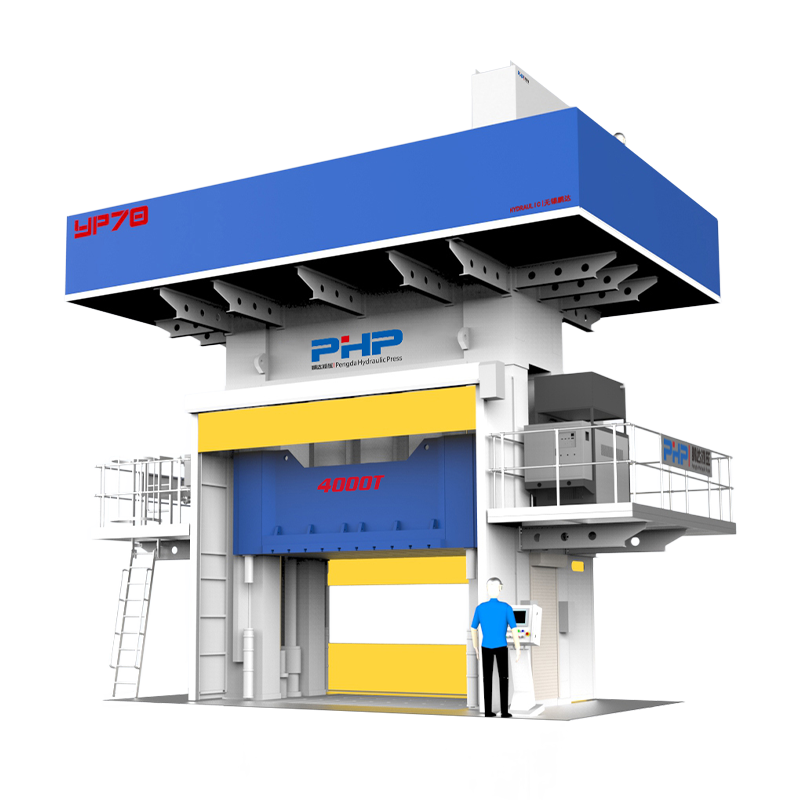

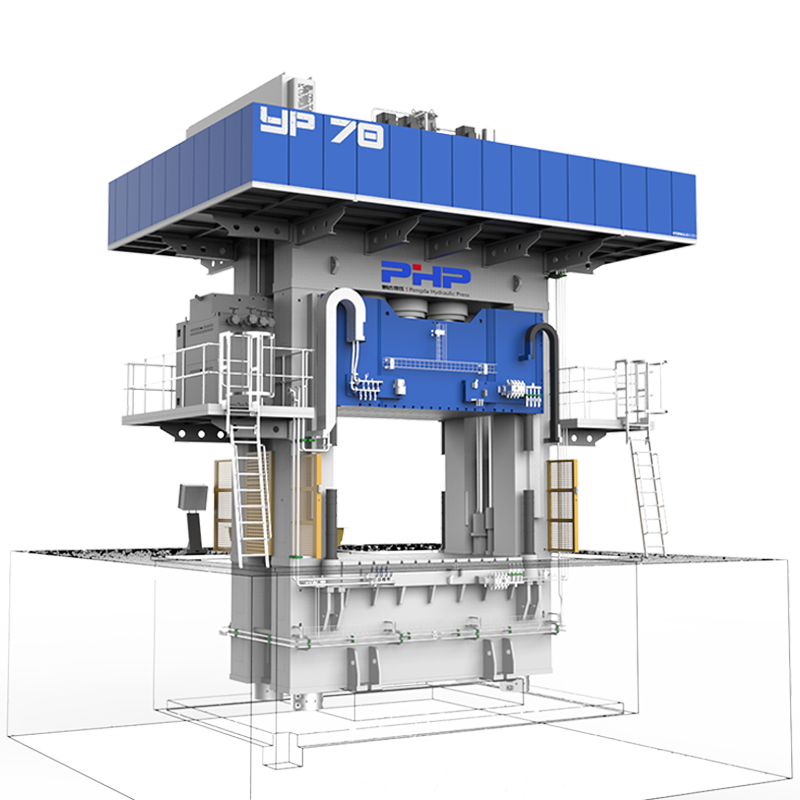

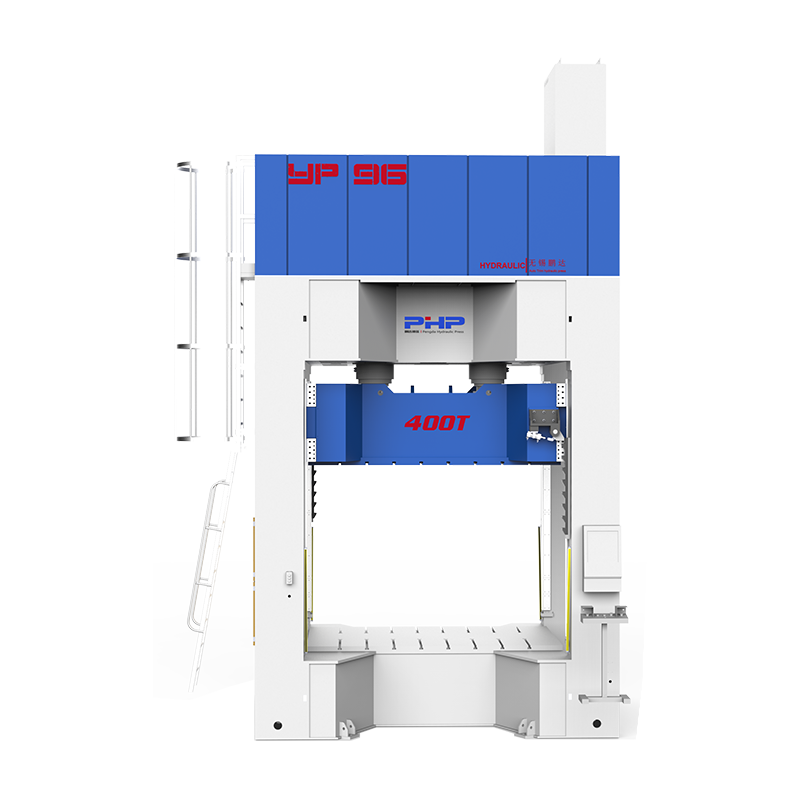

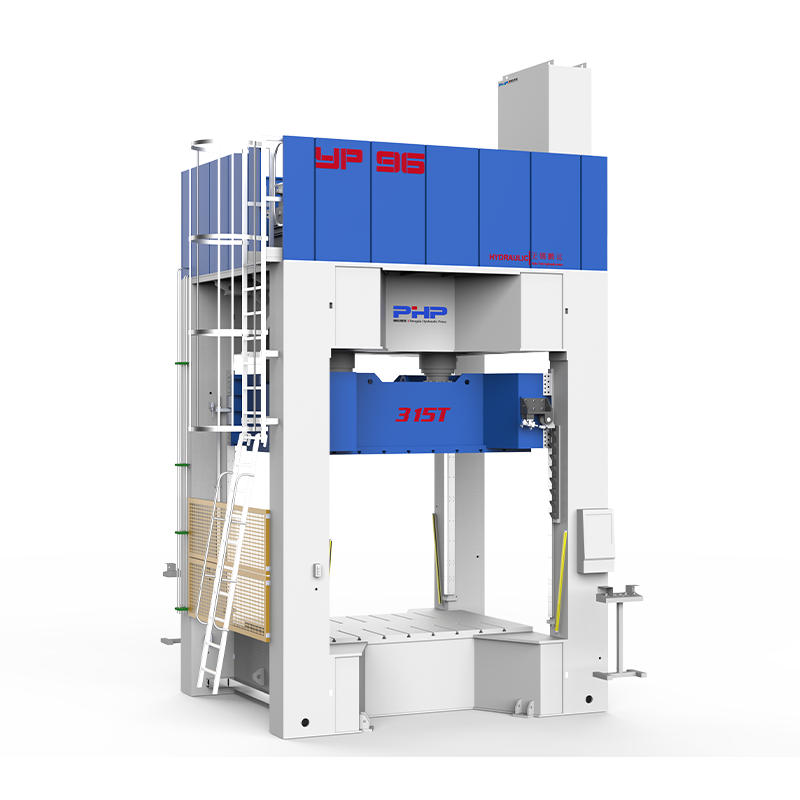

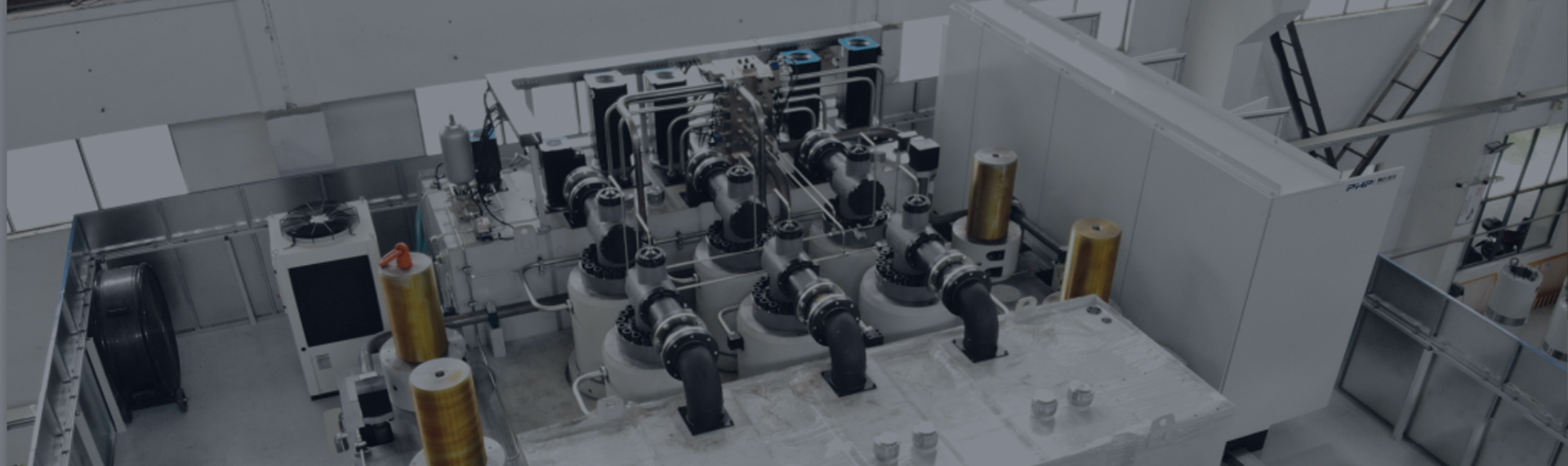

En todo el proceso de moldeo por compresión, las materias primas suelen estar precortadas en láminas o gránulos. Estos materiales se colocan en un molde precalentado y luego se aplica una presión uniforme a través de un dispositivo de presión externo. A medida que el molde se calienta, el material plástico o caucho se derrite rápidamente, llenando finalmente todas las cavidades del molde y solidificándose durante el proceso de enfriamiento. Debido a que este proceso se ve afectado por múltiples factores como la temperatura y la presión, el moldeo por compresión generalmente requiere un control preciso del proceso y un ajuste del equipo.

Características del proceso de moldeo por compresión

1. Flexibilidad del proceso

El proceso de moldeo por compresión tiene una gran flexibilidad y es adecuado para una variedad de diferentes tipos de materias primas, especialmente en el procesamiento de plásticos termoendurecibles, caucho y ciertos materiales compuestos. En comparación con otros procesos de moldeo, el moldeo por compresión tiene requisitos de molde más simples y puede operarse con equipos relativamente básicos. Además, el moldeo por compresión puede ajustar el diseño del molde según sea necesario para satisfacer las necesidades de producción de diferentes productos.

2. Alta tasa de utilización de materiales

En comparación con procesos como el moldeo por inyección, el moldeo por compresión tiene importantes ventajas en la utilización del material. Debido a que el molde se expande gradualmente y aplica presión de manera uniforme durante el proceso de calentamiento, se puede utilizar completamente la fluidez del material. Esto permite que el moldeo por compresión minimice el desperdicio de materia prima durante el proceso de producción, reduciendo así los costos de producción.

3. Adecuado para procesar formas complejas

Debido a la alta presión aplicada durante el proceso de moldeo por compresión, el material puede llenar completamente cada parte del molde, lo que lo hace adecuado para producir productos con formas complejas y altos requisitos de detalle. Durante el procesamiento, el material se distribuye uniformemente en el molde, asegurando la precisión de forma y dimensiones del producto. Por tanto, el moldeo por compresión es particularmente ventajoso para piezas pequeñas y complejas.

4. Ciclo de moldeo más largo

En comparación con otros procesos de moldeo, el moldeo por compresión suele tener un ciclo de moldeo más largo. Esto se debe a que el proceso de moldeo implica no sólo la fusión y el llenado del material sino también un período de curado. Sin embargo, la eficiencia de este proceso y la calidad de los productos a menudo compensan esto y todavía se utiliza ampliamente en muchas aplicaciones exigentes.

Aplicaciones del moldeo por compresión

La tecnología de moldeo por compresión se utiliza ampliamente en diversas industrias, particularmente en la fabricación de productos que requieren alta resistencia, resistencia al calor y resistencia a la corrosión.

Industria automotriz

En la industria automotriz, el moldeo por compresión se utiliza principalmente para producir componentes de alta resistencia y resistencia a altas temperaturas, como sellos, juntas de caucho y piezas interiores de automóviles. Estas piezas requieren un buen sellado, resistencia al envejecimiento y a las altas temperaturas, y la tecnología de moldeo por compresión puede cumplir estos requisitos.

Dispositivos electrónicos

El moldeo por compresión también se utiliza ampliamente en la industria electrónica. Muchas carcasas de productos electrónicos, conectores conductores y películas protectoras utilizan este proceso. El moldeo por compresión puede producir componentes electrónicos con calidad uniforme y rendimiento estable, mejorando la vida útil y la confiabilidad del producto.

Dispositivos médicos

En el campo de los dispositivos médicos, el moldeo por compresión se utiliza para producir componentes médicos precisos, como catéteres, sellos y diversas piezas finas de plástico o caucho. Estos componentes generalmente requieren alta precisión y un alto grado de seguridad, y el moldeo por compresión puede cumplir con los requisitos de precisión del moldeo y estabilidad del material.

Electrodomésticos

La tecnología de moldeo por compresión también se usa ampliamente en productos de electrodomésticos, especialmente en la producción de componentes que operan en entornos de alta temperatura o alta presión. Por ejemplo, las carcasas, interfaces y accesorios de los electrodomésticos suelen fabricarse mediante moldeo por compresión. El moldeo por compresión garantiza la estabilidad y seguridad de estos componentes en entornos de trabajo de alta carga.

Preguntas frecuentes (FAQ)

1. ¿Cuáles son las principales ventajas del moldeo por compresión?

Las principales ventajas del moldeo por compresión incluyen alta flexibilidad del proceso , alta utilización de materiales , e idoneidad para procesar formas complejas. Sus características de proceso únicas le otorgan aplicaciones generalizadas en muchas industrias exigentes.

2. ¿Por qué se utiliza comúnmente el moldeo por compresión para caucho y plásticos termoendurecibles?

El caucho y los plásticos termoestables normalmente requieren curado bajo calor y presión. El moldeo por compresión proporciona el calor y la presión necesarios para ayudar a que estos materiales completen el proceso de curado, asegurando así su excelente rendimiento.

3. ¿Cuáles son las diferencias entre el moldeo por compresión y el moldeo por inyección?

En comparación con el moldeo por inyección, el moldeo por compresión generalmente tiene un ciclo de moldeo más largo y el moldeo por inyección requiere diseños de moldes más complejos. Sin embargo, el moldeo por compresión tiene ventajas en la utilización de materiales y el procesamiento de formas complejas, y es particularmente adecuado para producir productos de alta resistencia y resistencia a altas temperaturas.

4. ¿Cuáles son las limitaciones del moldeo por compresión?

Las principales limitaciones del moldeo por compresión son la ciclo de moldeo más largo y el mayor inversión en equipos requerido. El control preciso de la temperatura y la presión es crucial para la calidad del producto, por lo tanto, requiere un mayor nivel de habilidad operativa.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский