SMC (Sheet Molding Compound):

Adecuado para la producción en masa de productos que requieren alta calidad superficial y resistencia a la intemperie, que son sensibles al costo y que no exigen una resistencia estructural extrema ni propiedades de aligeramiento. Sus ventajas incluyen un rendimiento de moldeo estable, buen acabado superficial y un proceso de automatización ya maduro. Sin embargo, es relativamente pesado, con propiedades mecánicas limitadas (en comparación con los compuestos de fibra continua) y una precisión dimensional también limitada.

HP-RTM (High-Pressure Resin Transfer Molding)

Adecuado para componentes estructurales que requieren alta rigidez/resistencia, diseño liviano y continuidad de fibra, o cuando la relación resistencia-peso es un factor clave en la fabricación. Sus ventajas incluyen una alta resistencia específica del producto final y la capacidad de producir piezas estructurales de paredes delgadas y de gran envergadura. Sus desventajas son los procesos complejos, los altos costos de moldes, utillajes y materiales, además de exigentes requisitos de control del proceso. El tiempo de ciclo y la productividad están limitados por el sistema de curado.

Para la producción de tapas superiores y bandejas inferiores de las baterías de vehículos eléctricos, ¿cuáles son exactamente las diferencias entre los procesos HP-RTM y SMC?

1. Material difference

|

|

SMC |

HP-RTM |

|

Composición |

Fibras picadas (principalmente de vidrio) + matriz de resina poliéster o insaturada + cargas / retardantes de llama / aceleradores + modificadores de refuerzo. El material se suministra en forma de lámina (compuesto premezclado). |

El refuerzo es una preforma de fibras continuas (tejido unidireccional, tejido bidireccional, laminado, o preformas de fibra continua) impregnada con resina líquida de baja viscosidad (epoxi / poliéster insaturado / sustitutos del estireno, etc.), que se inyecta y cura bajo alta presión. |

|

Propiedades de la fibra |

Fibras picadas o aleatoriamente orientadas, sin refuerzo de fibra continua; el desempeño es equilibrado en todas las direcciones (isotrópico), pero la resistencia y la rigidez específicas son inferiores a las de los compuestos de fibra continua. |

Fibras continuas (vidrio, carbono o híbridas), con orientaciones configurables, que ofrecen excelentes propiedades mecánicas, especialmente en la dirección de la fibra. |

|

Ventajas de la formulación |

Fácil de formular con propiedades ignífugas (típicamente alcanza la clasificación UL94 V-0 o cumple las normativas de resistencia a la llama del sector automotriz), con buena resistencia a la intemperie y estabilidad dimensional. |

Puede alcanzar altos volúmenes de fibra (de vidrio o carbono), logrando alta resistencia, alta rigidez y bajo peso; el sistema de resina puede seleccionarse según las necesidades de estabilidad térmica, adherencia y retardancia a la llama (aunque las modificaciones ignífugas suelen ser más complejas y costosas). |

|

Superficie y post-tratamiento |

Proporciona una superficie lisa, fácil de pintar y recubrir. |

Se debe prestar atención al estado de la superficie del molde y al control de la impregnación de la resina; generalmente se requiere un postprocesado adicional para lograr una superficie de alta calidad. |

2. Calidad del Producto Final

|

SMC |

HP-RTM |

|

|

Propiedades mecánicas |

La resistencia a tracción y cizallamiento es moderada, lo que lo hace adecuado para componentes sometidos a cargas uniformes o para cubiertas que no son portantes principales. La resistencia al impacto es promedio, aunque las fibras picadas ofrecen cierta ventaja en absorción de energía. |

En la dirección de la fibra, la resistencia y la rigidez pueden ser mucho mayores que en SMC; la resistencia a la fatiga y a la propagación de grietas es superior, lo que lo hace adecuado para estructuras portantes o componentes sometidos a impactos elevados o fuerzas torsionales. |

|

Precisión y estabilidad dimensional |

Moldeado por compresión, con buena estabilidad dimensional; sin embargo, las tolerancias en el espesor y en geometrías pequeñas están influenciadas por el flujo del material y el diseño del molde. |

Requiere un control estricto del espesor y del llenado local; si el sistema de inyección y ventilación está bien diseñado, puede lograrse una alta precisión dimensional, aunque la contracción de la resina también exige un control y una compensación precisos. |

|

Calidad superficial / Apariencia |

Puede lograr una superficie lisa directamente, adecuada para requisitos estéticos de cubiertas expuestas, con buena adherencia de pintura. |

Las superficies obtenidas directamente pueden requerir postratamientos (barnizado, pulido, recubrimiento o película) para alcanzar el mismo nivel de apariencia que SMC; sin embargo, también pueden utilizarse gelcoat común o tecnologías de membrana para mejorar la apariencia, lo cual aumenta el costo. |

3. Prensa y Equipos Auxiliares

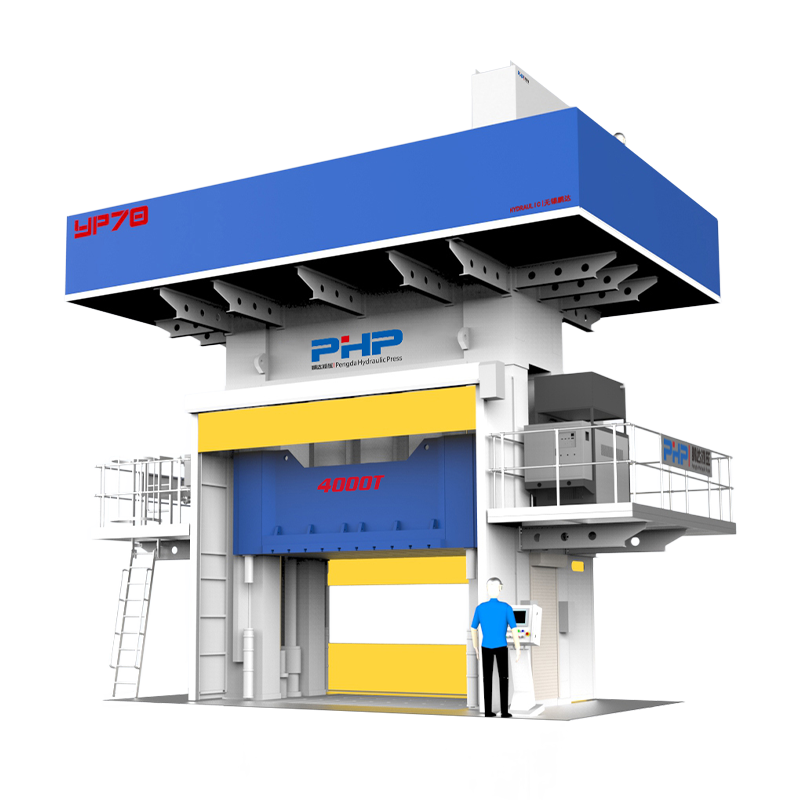

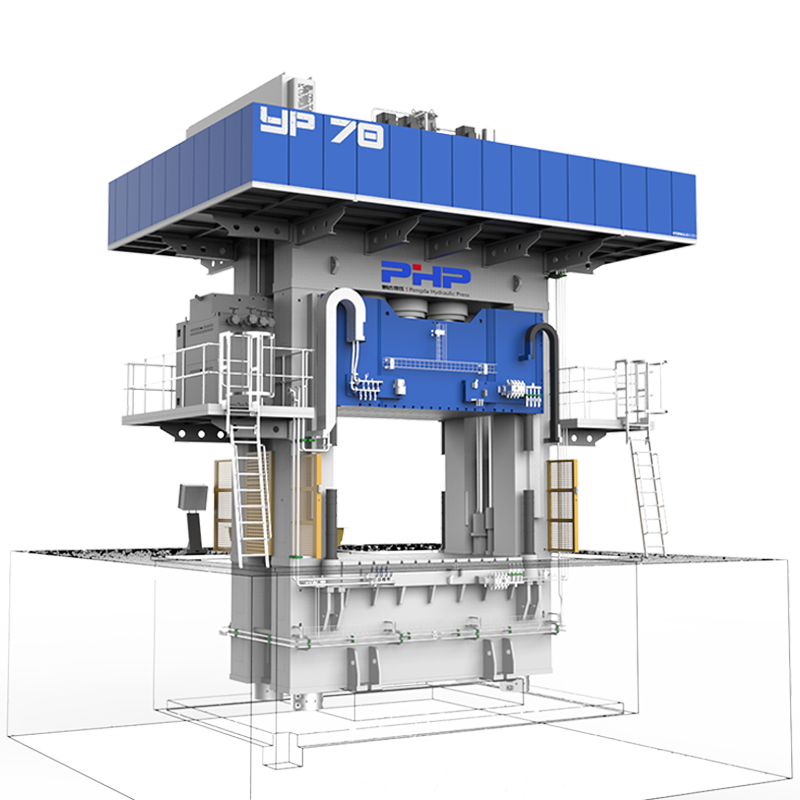

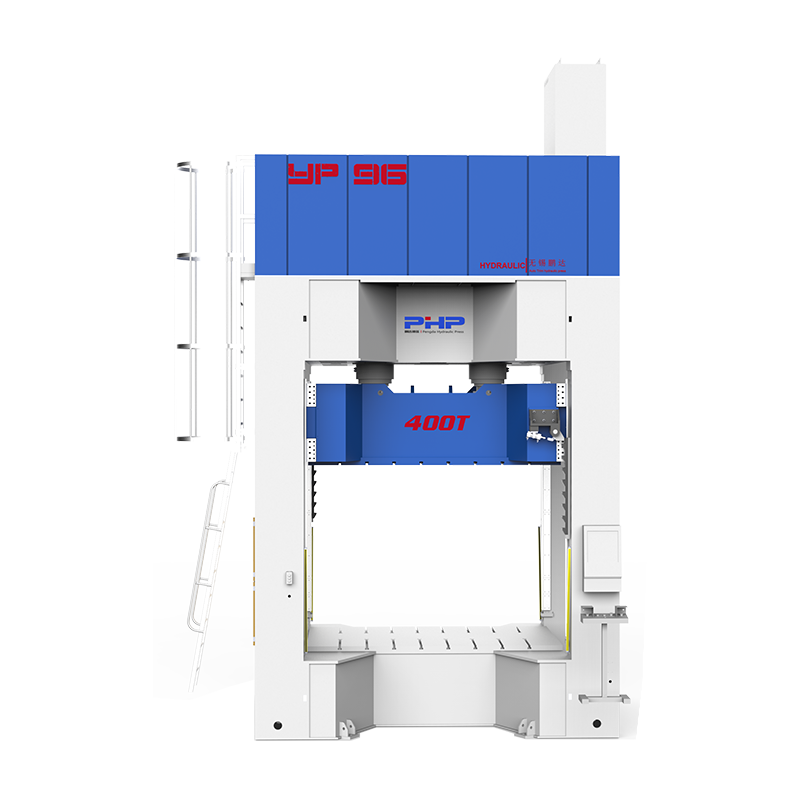

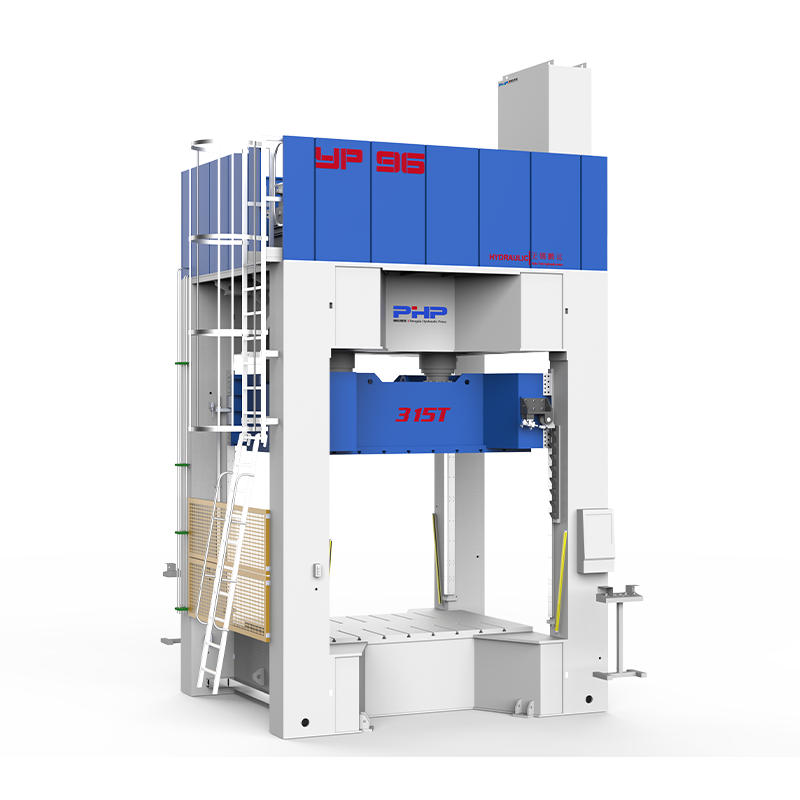

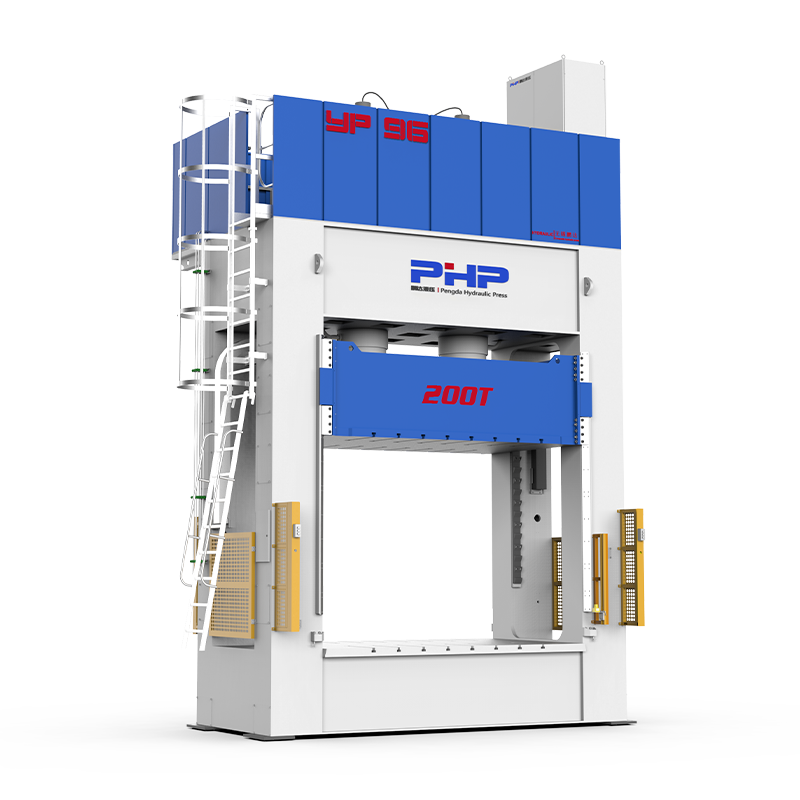

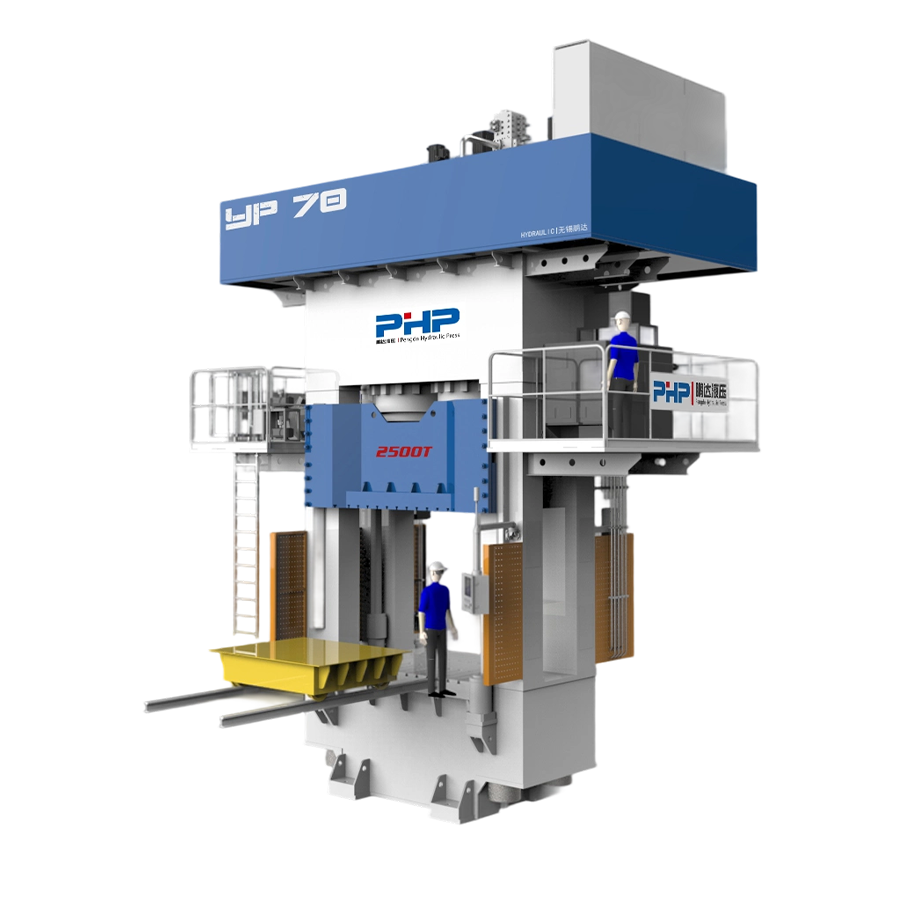

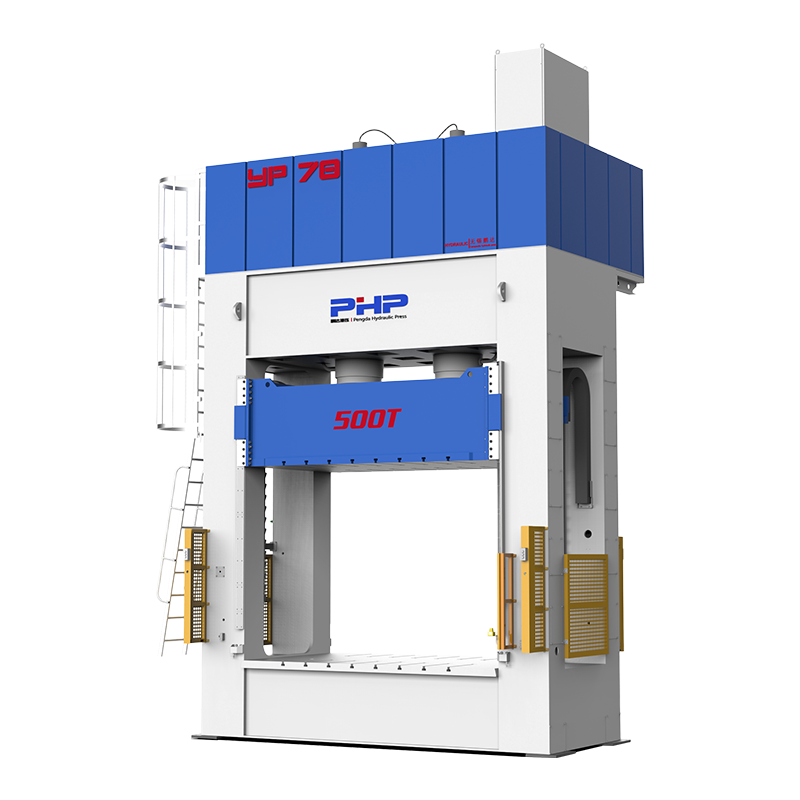

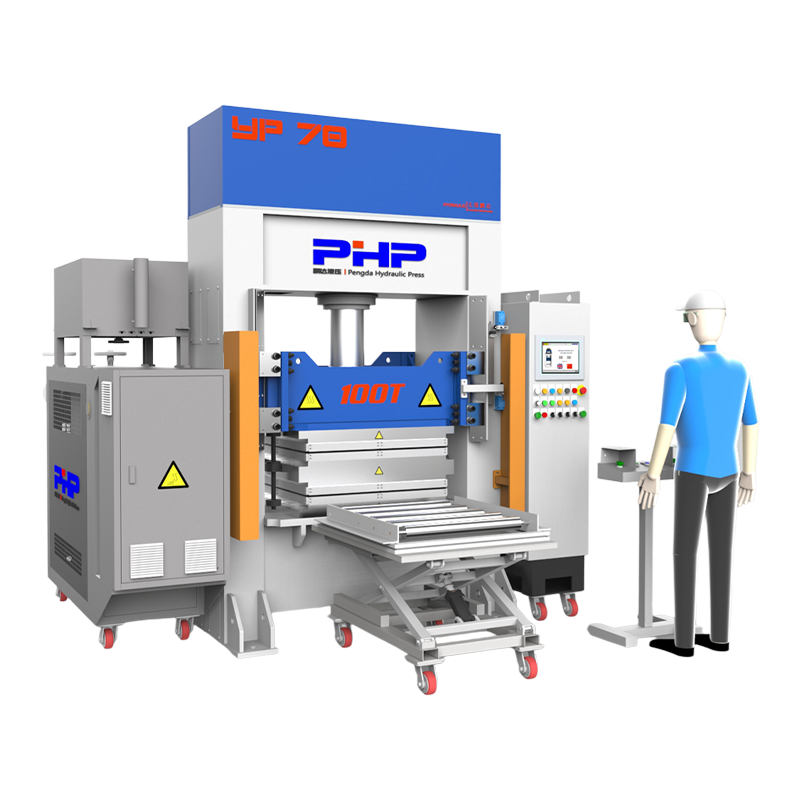

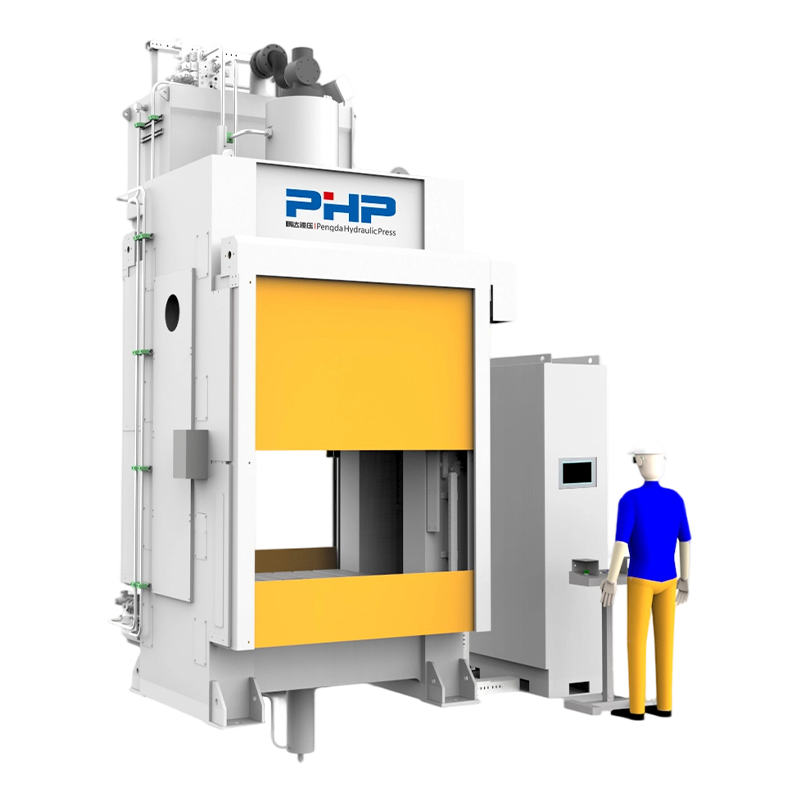

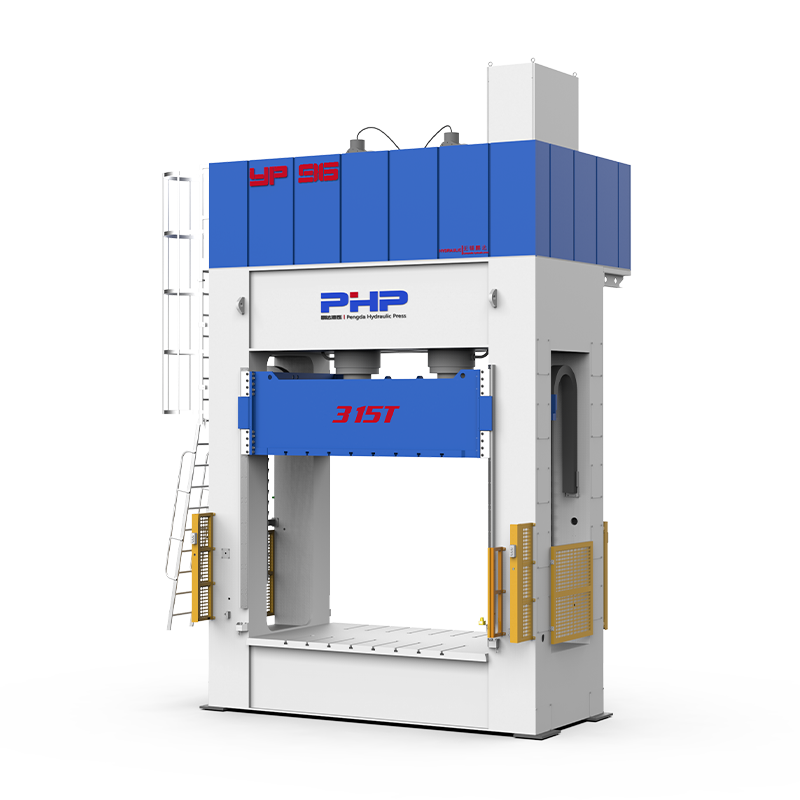

El proceso SMC requiere una inversión relativamente baja en equipos y su tecnología es madura y estable. Normalmente, el procesamiento SMC solo necesita una prensa, un juego de moldes y un sistema de calefacción para producir las piezas. Los requisitos funcionales para la prensa no son elevados. Las materias primas pueden comprarse directamente en forma de lámina y cortarse y pesarse utilizando una máquina cortadora de SMC. Después del moldeo, las piezas terminadas solo requieren lijado.

El proceso HP-RTM requiere una inversión mucho mayor en equipos. Generalmente, el material debe ser precalentado y preformado, luego sometido al moldeo por inyección de resina a alta presión en una prensa de gran tonelaje, y finalmente recortado y cortado mediante un láser. Todo el flujo—desde la materia prima hasta la pieza terminada—requiere equipos como: una prensa de preformado de 100–200 toneladas (con sistema de calentamiento), una prensa de moldeo de 2500–3500 toneladas (con sistema de calentamiento, sistema de vacío y función de nivelación en cuatro esquinas), dos juegos de moldes, una cortadora, una máquina de inyección de resina, útiles de enfriamiento y curado, un cortador láser y un equipo de prueba de hermeticidad. La inversión inicial es considerable.

4. Otros

Mantenimiento y reciclabilidad: Tanto SMC como HP-RTM son sistemas termoestables, lo que hace que su reciclaje sea difícil.

Aligeramiento: HP-RTM (especialmente cuando utiliza fibra de carbono) puede reducir significativamente el peso en comparación con SMC. Aplicado a carcasas de baterías, puede aumentar la autonomía del vehículo o reducir el costo total de la batería.

Riesgo en la cadena de suministro / disponibilidad: La cadena de suministro de SMC de fibra picada es generalmente estable; las fibras de carbono y las resinas de alto rendimiento pueden experimentar fluctuaciones importantes de precio en períodos de escasez, lo que requiere evaluar la estabilidad de suministro a largo plazo.

Flexibilidad del proceso: HP-RTM es más flexible para estructuras integradas complejas, lo que reduce la cantidad de piezas a ensamblar posteriormente (menos peso y menos pasos de ensamblaje), pero los moldes y procesos son más difíciles de modificar rápidamente. SMC es más adecuado para producción de alto volumen con variaciones mínimas de diseño.

Seguridad y riesgos operativos: Los sistemas de inyección y curado de resina HP-RTM pueden involucrar componentes tóxicos o volátiles de baja viscosidad, lo que requiere un control más estricto del entorno de operación, ventilación adecuada y equipos de protección personal.

5. Resumen

|

|

SMC |

HP-RTM |

|

Tipo de fibra |

Fibras picadas y aleatorias |

Fibras continuas (orientables) |

|

Costo del material por pieza |

Bajo |

Alto (debido al costo de la fibra de carbono/epoxi) |

|

Complejidad de herramientas / equipos |

Media (prensa + calentamiento) |

Alta (requiere dosificación de inyección, moldes sellados, calentamiento y vacío) |

|

Tiempo de ciclo / capacidad de producción |

Adecuado para producción de alto volumen |

La capacidad depende del sistema de curado; puede aumentarse mediante procesamiento en paralelo |

|

Calidad superficial |

Excelente (fácil de lograr una superficie lisa y atractiva) |

Requiere procesamiento adicional o tecnología de película |

|

Resistencia estructural / aligeramiento |

Media |

Alta (especialmente cuando se utiliza fibra de carbono) |

|

Retardancia a la llama / Resistencia a la intemperie |

Fácilmente alcanzable mediante formulación |

Requiere formulación especializada, con mayor costo |

|

Componentes aplicables |

Cubiertas estéticas, tapas y piezas de alto volumen |

Carcasas portantes, refuerzos y estructuras integradas complejas |

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский